نصب کمپرسورهای اسکرال سری SY دنفوس به صورت موازی (Parallel Compressor Installation)

-

در این مطلب میخوانید:

مقدمه

سیستم موازی به سیستمی گفته میشود که در آن چند کمپرسور بهصورت متصل به هم و با خط مکش مشترک و خط دهش مشترک کار میکنند. این روش که با نام دیگر مانیفولد کردن (manifolding) کمپرسورها نیز شناخته میشود، دارای مزیتهای فنی و اقتصادی بسیاری است.

مزیت های سیستم موازی

1. اولین و مهمترین مزیت آن، کاهش هزینههای بهرهبرداری از طریق کنترل ظرفیت بهتر و مصرف توان الکتریکی است. این امر با استفاده از توالی زمانبندی روشن شدن کمپرسورها محقق میشود؛ بهطوری که سیستم موازی بتواند توان مصرفی خود را متناسب با ظرفیت مورد نیاز واقعی سیستم تنظیم کند.

2. دومین مزیت، بهبود راندمان در بار جزئی (part-load efficiency) است. در یک سیستم موازی، میتوان برخی از کمپرسورها را خاموش و در عین حال باقی کمپرسورها را در بار کامل (100% load) به کار گرفت. به این ترتیب، راندمان سیستم در بار جزئی تقریباً برابر با راندمان در بار کامل باقی میماند.

این در حالی است که در روشهای معمول تخلیه ظرفیت کمپرسور با دور ثابت (fixed-speed unloading)، بهویژه در بارهای پایین، کاهش محسوس راندمان انرژی مشاهده میشود.

3. سومین مزیت استفاده از سیستمهای موازی، استانداردسازی در انتخاب کمپرسور است. بهعنوان مثال، در یک سیستم که نیاز به ظرفیتهای ۱۰، ۱۵، ۲۰، ۲۵ و ۳۰ تن تبرید دارد، معمولاً باید ۵ مدل کمپرسور متفاوت مورد استفاده قرار گیرد؛ اما با بهرهگیری از سیستم موازی میتوان همان محدوده ظرفیت را تنها با دو کمپرسور- یکی ۱۰ تن و دیگری ۱۵ تن- پوشش داد. بدین ترتیب، تعداد مدلهای مختلف کمپرسور از ۵ به ۲ کاهش مییابد و در نتیجه، مدیریت قطعات، نگهداری و طراحی سیستم سادهتر و از نظر اقتصادی به صرفهتر میشود.

نکته:

در سیستمهای موازی، باید عملکرد صحیح کمپرسورها، مدیریت مناسب روغن و اطمینان از قابلیت اطمینان سیستم بهطور کامل تضمین شود. تحقق این موارد، مستلزم ارزیابی دقیق و انجام آزمایشهای عملکردی است تا از هماهنگی بین کمپرسورها و بازگشت مناسب روغن در تمامی شرایط کاری اطمینان حاصل شود.

تعادل روغن

در کمپرسورهای هرمتیک، گاز مکش(ساکشن) از طریق مخزن روغن (oil sump) عبور میکند، که این امر باعث میشود حفظ فشار تعادلی در کارتر کمپرسورهای موازی دشوار شود. از آنجا که تعادل سطح روغن به برابری فشار کارترها وابسته است، این موضوع نیازمند توجه ویژه خواهد بود.

توالی کمپرسورها

توالی عملکرد کمپرسورها باید به گونهای تنظیم شود که زمان کارکرد تمام کمپرسورها تا حد ممکن برابر باشد.

چرخه فرآیند

سیستم موازی باید به گونهای طراحی شود که حداقل زمان کارکرد هر کمپرسور دو دقیقه پس از هربار راهاندازی باشد تا خنککاری موتور به میزان کافی صورت گیرد و بازگشت مناسب روغن نیز انجام شود. قابل توجه است که میزان بازگشت روغن تابعی از طراحی سیستم بوده و ممکن است در شرایط مختلف تغییر کند.

بازگشت روغن

بازگشت صحیح روغن از مدار تبرید به عنوان یک چالش میباشد که بر عهدهی طراحان سیستم و کاربران نهایی است. بدون توجه به نوع طراحی سیستم کمپرسورهای موازی، بازگشت مناسب روغن از مدار، یکی از پیششرطهای اساسی برای عملکرد صحیح و مناسب تجهیزات محسوب میشود.

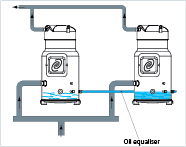

سیستم تعادل روغن استاتیک

این روش یکی از سادهترین و کمهزینهترین شیوهها برای نصب موازی کمپرسورها است. در این سیستم، کارتر کمپرسورها و پوستههای فشار پایین به یکدیگر متصل میشوند. همچنین، یک لولهی ارتباطی کوچک در قسمت پایینی کمپرسورها (در زیر سطح روغن) وظیفهی متعادلسازی سطح روغن بین کمپرسورها را بر عهده دارد.

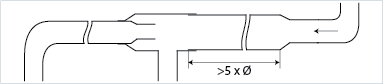

طراحی کلکتور مکش (Suction Header) در این سیستم بسیار حیاتی است، زیرا باید افت فشار را متعادل کرده و توزیع یکنواخت روغن برگشتی از سیستم را در زمان عملکرد همزمان تمامی کمپرسورها تضمین کند.

کارایی این نوع سیستم به شدت به ابعاد و سایزبندی صحیح لولهکشی وابسته است، چرا که حتی اختلافات جزئی در فشار کارتر میتواند باعث تغییرات چشمگیر در سطح روغن شود.

نکته:

سیستم استاتیک حداکثر برای سه کمپرسور به صورت موازی قابل استفاده است و نیاز به تعادل دقیق در لولهی مکش دارد.

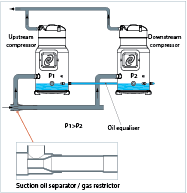

سیستم تعادل روغن دینامیک

سیستم دینامیک نوعی روش پیشرفته و مؤثر در کنترل روغن کمپرسورهای موازی است که مزایای هر دو سیستم مکانیکی و استاتیک را ترکیب میکند. این سیستم، انعطافپذیری بالا در کنترل روغن را فراهم کرده و در عین حال ساختاری ساده و مقرونبهصرفه دارد و امکان استفاده از تعداد زیادی کمپرسور به صورت موازی را فراهم میسازد.

در این روش، اتصالات مکش دو کمپرسور به وسیلهی یک جداکننده روغن در مکش (Suction Oil Separator) یا محدودکننده گاز (Gas Restrictor / Suction Tee) به هم متصل میشوند. کمپرسوری که در ابتدای مسیر مکش قرار دارد، کمپرسور بالادست (Upstream) و کمپرسور دوم، کمپرسور پاییندست (Downstream) نامیده میشود.

روغنی که همراه گاز مکش در خط اصلی حرکت میکند، توسط اتصال تی ساکشن(Suction Tee) جدا شده و بین ۸۰ تا ۱۰۰ درصد آن به کمپرسور بالادست بازگردانده میشود. این اتصال تی (Tee) باعث ایجاد افت فشار جزئی (۱۵ تا ۱۵۰ میلیبار) در خط مکش کمپرسور پاییندست میشود، در نتیجه فشار کارتر آن اندکی کمتر از کمپرسور بالادست خواهد بود. اختلاف فشار حاصل موجب میشود روغن اضافی از کارتر کمپرسور بالادست به کارتر کمپرسور پاییندست جریان پیدا کند.

نکته:

برای جلوگیری از انتقال کامل روغن بین کمپرسورها، خط تعادل روغن تا داخل پوستهی هر کمپرسور ادامه مییابد تا عملکردی شبیه سرریز جریان ایجاد شود. به این ترتیب، بدون نیاز به قطعات مکانیکی اضافی یا خطوط فشار متعادلساز، یک سیستم کنترل روغن کارآمد و پایدار حاصل میشود.

نکته:

سیستم دینامیک امکان استفاده تا چهار کمپرسور به صورت موازی را با حداقل هزینه و حداکثر اطمینان فراهم میکند.

در جدول زیر، ترکیب ساختارهای متفاوت از اتصال موازی کمپرسورها ارائه شده است:

| مدل | ترکیب کمپرسورها | مبرد | سیستم کنترل روغن | |

| موازی دوتایی | S425 | SY240 + SY185 | R22/ R407C | دینامیک |

| S482 | SY240 + SY240 | R22/ R407C | استاتیک | |

| S485 | SY300 + SY185 | R22/ R407C | دینامیک | |

| S540 | SY240 + SY300 | R22/ R407C | استاتیک | |

| S600 | SY300 + SY300 | R22/ R407C | استاتیک | |

| S620 | SY240 + SY380 | R22/ R407C | استاتیک | |

| S680 | SY380 + SY300 | R22/ R407C | استاتیک | |

| S760 | SY380 + SY380 | R22/ R407C | استاتیک | |

| موازی سه تایی | S720 | 3 Χ SY240 | R22/ R407C | استاتیک |

| S900 | 3 Χ SY300 | R22/ R407C | استاتیک | |

| S1140 | 3 Χ SY380 | R22/ R407C | استاتیک | |

| موازی چهارتایی | S740 | 4 Χ SY185 | R22/ R407C | دینامیک |

با توجه به جدول بالا، اکثر کمپرسورهای موازی دوتایی که از سیستم استاتیک برای متعادلسازی سطح روغن بین کمپرسورها استفاده میکنند. در این حالت، هر یک از کمپرسورها میتواند بهتنهایی کار کند تا ظرفیت مناسب در شرایط بار جزئی تأمین شود.

سیستم استاتیک به گونهای طراحی شده است که تعادل دقیق فشار بین کارترها برقرار شود و توازن روغن بهصورت گرانشی انجام گیرد.

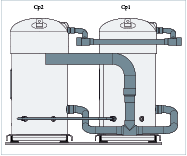

با توجه به تصویر زیر، خط دیسشارژ با دو سهراهی (Two Tees) نشان داده شده است تا مشخص شود که میتوان هدر تخلیه را از سمت چپ یا راست نصب کرد.

همچنین در سیستمهای موازی سهتایی از سیستم استاتیک برای متعادلسازی روغن بین کمپرسورها استفاده میشود. هر کمپرسور میتواند بهصورت مستقل عمل کند تا ظرفیت مناسب در شرایط بار جزئی تأمین شود.

خط دیسشارژ با سه سهراهی (Three Tees) نشان داده شده است تا مشخص شود که هدر تخلیه میتواند از سمت چپ یا راست نصب شود.

نکته:

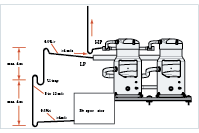

خط تعادل روغن باید به گونهای نصب گردد که:

- از ارتفاع اتصال بالاتر نرود،

- به صورت افقی باشد تا از گیر کردن روغن (Oil Trapping) جلوگیری شود.

حفاظت فشار بالا/ پایین

سوئیچ فشار پمپداون (Pump Down Pressure Switch) باید دارای نقطه تنظیم کمی بالاتر از پایینترین نقطه تنظیم کلید ایمنی فشار کمپرسور (Compressor Safety Pressure Switch) باشد.

کلید ایمنی کمپرسور هرگز دارای بایپس (Bypass) بوده و باید باعث توقف تمامی کمپرسورها گردد. همچنین، کلید ایمنی فشار بالا (High-Pressure Safety Pressure Switch) نیز باید تمامی کمپرسورها را متوقف کند.

نکات مربوط به خط لوله سیستم های موازی

برای اطمینان از برگشت مناسب روغن باید از روشهای صحیح لولهکشی استفاده شود. حتی در شرایط بار حداقلی نیز باید توجه ویژهای به قطر و شیب لولههای خروجی از اواپراتور داشته باشید.

همچنین، لولههای برگشت از اواپراتور باید به گونهای طراحی شوند که روغن در مسیر لوله گیر نکند و از بازگشت روغن و مبرد به کمپرسور در طول دورههای خاموشی (off-cycles) جلوگیری شود.

در شرایط بار جزئی، در صورتی که سرعت گاز مکش کافی نباشد، ممکن است نیاز به دو مسیر مکش (double suction riser) باشد تا بازگشت روغن تضمین شود.

وقتی کندانسور در موقعیتی بالاتر از کمپرسورها نصب میشود، لازم است یک تلهی “U” شکل با اندازه مناسب در نزدیکی کمپرسورها نصب شود تا از برگشت روغن تخلیهشده از کمپرسور به سمت خط دهش (دیسشارژ) در هنگام توقف سیستم (Off-Cycle) جلوگیری کند.

حلقهی بالایی نیز به جلوگیری از برگشت مبرد مایع به داخل کمپرسور در زمان خاموش بودن آن کمک میکند.

شیر انبساط

هنگامی که نصب موازی کمپرسورها برای یک سیستم تک اواپراتور بهکار میرود، ابعاد و ظرفیت دستگاه انبساط – چه ترموستاتیک و چه الکترونیک - نقش بسیار حیاتی پیدا میکند و باید با توجه به حداقل و حداکثر ظرفیت سیستم تعیین شود.

استفاده از شیر انبساط بزرگتر از حد لازم میتواند باعث کنترل ناپایدار و غیرقابل پیشبینی جریان مبرد شود. در برخی موارد، انتخاب کمی کوچکتر از ظرفیت کامل برای بار کامل ممکن است عملکرد بهینه را فراهم کند. این نکته بهویژه در سیستمهای موازی اهمیت دارد، زیرا در شرایط بار کم ممکن است کمپرسورها بهطور مکرر سیکل شوند (frequent cycling) و در صورت عدم کنترل مناسب سوپر هیت، مبرد مایع وارد کمپرسور شود.

شارژ مبرد در سیستم های موازی

کمپرسورهای سری SY میتوانند تا حد مشخصی مبرد مایع را بدون ایجاد مشکل جدی تحمل کنند. با این حال، وجود بیش از حد مبرد مایع در کمپرسور همواره برای طول عمر مفید کمپرسور مضر است. علاوه بر این، ظرفیت سرمایشی کل سیستم ممکن است کاهش یابد، زیرا تبخیر مبرد به جای اواپراتور در داخل کمپرسور و/یا خط مکش (ساکشن) انجام میشود.

معیار سنجش سطح روغن

- سطح روغن کمپرسورهای در حال کار باید در تمامی شرایط عملکردی در سایت گلس روغن قابل مشاهده یا پر باشد.

- در کمپرسورهای غیرفعال ممکن است سطح روغن در سایت گلس ناپدید شود.

- پس از توقف سیستم، سطح روغن باید در تمام کمپرسورها مجدداً قابل مشاهده شود.

- در صورت نیاز، ممکن است لازم باشد شارژ روغن صورت گیرد تا سطح روغن در سایت گلس ها به حالت قابل مشاهده بازگردد.

نکات کنترل سطح روغن

روغن کمپرسورها باید قبل از راهاندازی اولیه بررسی شود و سطح آن باید در سایت گلس روغن قابل مشاهده باشد. پس از حداقل ۲ ساعت کارکرد در شرایط نامی، سطح روغن دوباره کنترل شود.

در سیستم هایی که طول خط لوله بیش از ۲۰ متر باشد یا دارای تلههای روغن متعدد هستند، ممکن است نیاز به افزودن روغن اضافی باشد. معمولاً مقدار روغن اضافی نباید بیش از ۲ درصد از کل شارژ مبرد باشد (این درصد شامل روغن موجود در تجهیزات جانبی مانند اکومولاتورها، ریسیور مایع یا تلههای روغن نمیشود). اگر این مقدار روغن اضافه شده و سطح روغن کمپرسورها همچنان کاهش یابد، نشاندهنده برگشت ناکافی روغن در سیستم است و بازرسی طراحی لولهکشی ضروری است.

در طول عملکرد، سطح روغن در سایت گلس ممکن است نوسان داشته باشد. برای اندازهگیری دقیق، سطح روغن باید پس از توقف سیستم بررسی شود؛ در این حالت، باید سطح روغن در تمام کمپرسورها قابل مشاهده باشد.

در سیستمهایی که بهصورت مداوم با بار ۱۰۰ درصد کار میکنند، سطح روغن کمپرسور ممکن است کاهش یابد. برای جلوگیری از از دست رفتن روغن، توقفهای منظم سیستم جهت متعادلسازی مجدد سطح روغن در کمپرسورها توصیه میشود.