هر آنچه باید از سیستم روانکاری کمپرسورهای اسکرو سری ES3 SRMTEC بدانید

-

در این مطلب میخوانید:

مقدمه

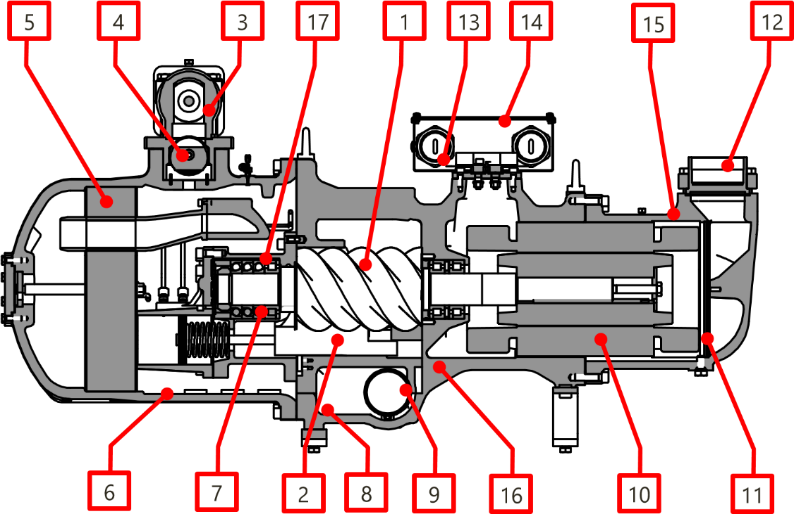

کمپرسورهای اسکرو سری ES3 شرکت SRMTec، کمپرسورهای اسکرو دوقلو با تزریق روغن هستند که بطور خاص برای کار با مبرد R134a و نصب در سیستمهای تبرید طراحی شدهاند. در تصویر زیر، نمونهای از این کمپرسور به همراه تمامی قطعات اصلی و تجهیزات مونتاژی نمایش داده شده است.

1 روتورها 10 موتور الکتریکی

2 شیر کشویی برای کنترل ظرفیت 11 فیلتر مکش (سمت مکش)

3 شیر قطع و وصل 12 اتصال مکش یا شیر قطع و وصل

4 شیر یکطرفه 13 قطعهی حفاظتی موتور

5 جداکنندهی روغن 14 جعبهی ترمینال

6 مخزن روغن/ جداکنندهی روغن 15 پوشش قسمت مکش

7 رولبرینگها 16 محفظهی روتور

8 گرمکن کارتر 17 محفظهی بیرینگها (سمت دهش)

9 فیلتر روغن

سیستم روانکاری

نقشی که روغن در مدار روغن در این کمپرسورها ایفا میکند شامل:

- پوشش فضای بین روتورها و محفظههای استوانهای؛

- روانکاری بیرینگها و روتورها؛

- تنظیم حرکت شیر کشویی برای کنترل ظرفیت؛

- و خنککاری؛ میباشد.

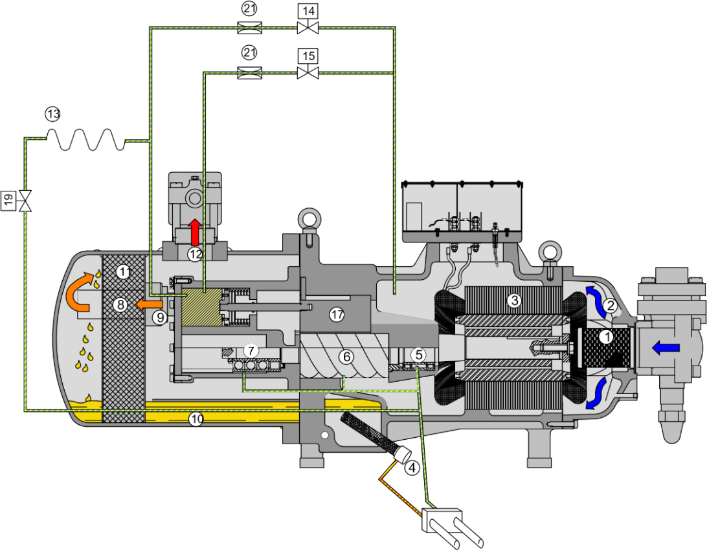

نمای برشخوردهای از نمونهی ترسیمی مدارهای داخلی روغن در کمپرسورهای سری ES3، در تصویر زیر نمایش داده شده است.

4 فیلتر روغن 14، 15، 16 شیرهای برقی برای کنترل ظرفیت

5، 7 رولبرینگها 17 شیر کشویی و پیستون عملگر برای کنترل ظرفیت

6 روتورها 18 اتصالات ورود / خروج روغن برای مدار خنککاری خارجی

11 فیلتر دمیستر جداکنندهی روغن 19 شیر برقی برای کنترل ظرفیت (در صورت استفاده)

13 لولهی موئین

نکته: عامل اصلی جریان یافتن روغن در مدار، وجود اختلاف فشار بین کارتر (یعنی همان فشار دهش) و محل تزریق (یعنی محلی که فشار آن کمی بالاتر از فشار مکش میباشد) خواهد بود. بنابراین، وجود پمپ روغن ضرورتی نخواهد داشت.

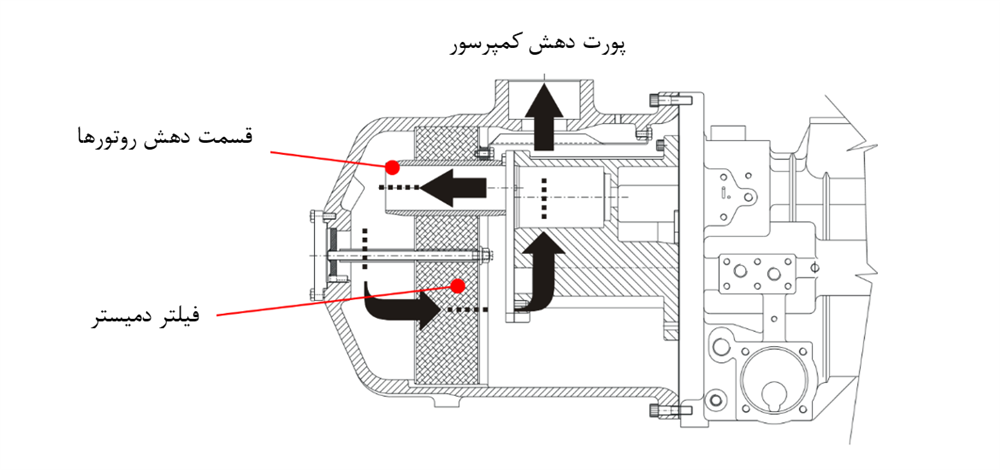

فرآیند جداسازی مخلوط گاز – روغن پرفشار توسط فیلتر دمیستر صورت میگیرد. سپس، همزمان با خروج گاز از طریق یک شیر قطع و وصل در قسمت بالایی دستگاه جداکننده، روغن در کف دستگاه جمع خواهد شد.

در پائیندست فیلتر روغن، دو بخش (ورود/خروج روغن) برای اتصال به یک سیستم خنککاری خارجی وجود دارد که ممکن است با توجه به شرایط عملیاتی، مورد نیاز باشد.

در طی مرحلهی راهاندازی، از آنجا که در کمپرسور همیشه تعادل فشار برقرار است، گردش روغن صورت نمیگیرد؛ هرچند، بیرینگها و روتورها طوری طراحی شدهاند که تا چند ثانیه قبل از اینکه اختلاف فشار مورد نیاز ایجاد شود، در حالت خشک کار کنند.

روغن روانکاری

اصولا، روغنهای روانکاری بر اساس الزامات زیر انتخاب میشوند:

- پوششی در مقابل نشتی در طول پروفیل روتور؛

- روانکاری مناسب بیرینگها؛

- ویسکوزیتهی مناسب در دماهای بالا؛

- قابلیت اختلاط پذیری مناسب با سیال مبرد در دمای پائین.

بسته به نوع سیال مبرد، روغنهای توصیهشده توسط شرکت SRMTec برای کمپرسورهای مدل ES3 در جدول زیر ارائه شدهاند.

| نوع | مشخصهی شیمیایی | چگالی (g/ml) در دمای ◦C 15 |

ویسکوزیته (cSt) در دمای ◦C 40 |

نقطه اشتعال (◦C) | نقطه ریزش (◦C) |

| Solest 170 (BS 170) |

POE | 0.95 | 175.2 | 265 | 30- |

| Emkarate RL 68 H |

POE | 0.98 | 68 | 170 | 20- |

| Reniso Triton SE 170 |

POE | 0.98 | 170 | 260 | 24- |

| Icematic SW220 |

POE | 0.98 | 220 | 280 | 22- |

فرآیند جداسازی روغن

انجام فرآیند جداسازی روغن بنا به دلایل زیر ضرورت دارد:

- برای اطمینان از انباشتگی روغن در کارتر کمپرسور، بطوری که بتواند به صورت مداوم به سمت بیرینگها و روتورها جریان یابد؛

- برای جلوگیری از انتقال روغن از کمپرسور به مدار مبرد.

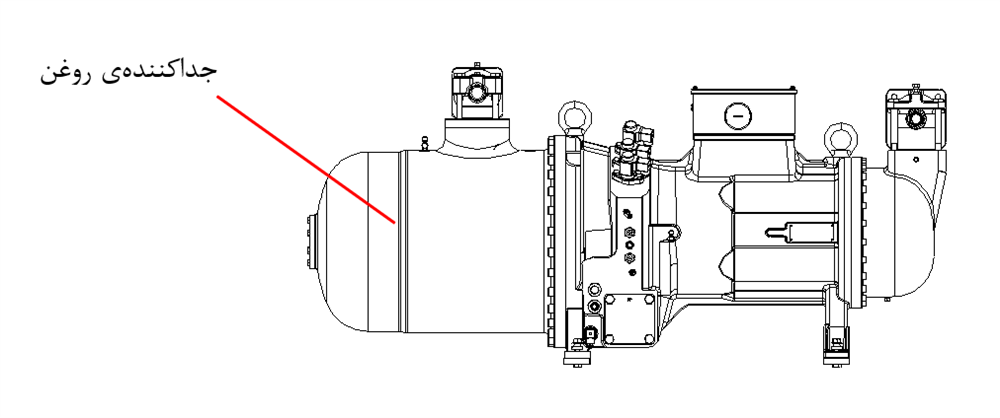

نوعی از دستگاه جداکنندهی روغن که توسط شرکت SRMTec تولید شده و توسعه یافته است، دارای راندمان بالایی میباشد و برای نصب آن نیز فضای بسیار کمی مورد نیاز خواهد بود.

وجود جداکنندهی روغن میتواند بر میزان صدای کمپرسور در حین کار تاثیرگذار باشد، هرچند به دلیل ضخامت و نوع طراحی، کمپرسورهای SRMTec در حالت کلی کمصدا میباشند.

فرآیند جداسازی روغن در اثر موارد زیر صورت میگیرد:

- تماس با سطح داخلی جداکنندهی روغن؛

- تفاوت جرم مخصوص روغن و گاز؛

- عبور گاز تخلیهشده از یک فیلتر دقیق

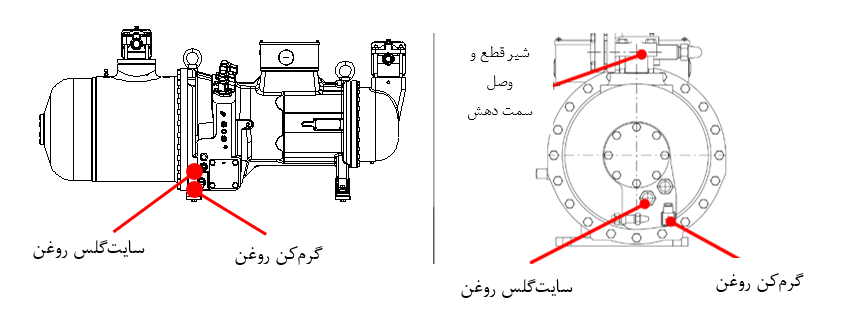

تصویر زیر، موقعیت مشخص دستگاه جداکنندهی روغن را برای کمپرسورهای سری ES3 نمایش میدهد، و همچنین تصویر دو بعدی ارائهشده، نشاندهندهی نمای برشی از یک کمپرسور سری ES3 به همراه فرآیند جداسازی در دستگاه جداکنندهی روغن میباشد.

موقعیت دستگاه جداکنندهی روغن در کمپرسورهای سری ES3

فرآیند جداسازی مخلوط روغن – مبرد توسط فیلتر جداساز دمیستر در کمپرسورهای سری ES3

فرآیند جداسازی مخلوط روغن – مبرد توسط فیلتر جداساز دمیستر در کمپرسورهای سری ES3

هیتر روغن

به دلیل حلالیت بالای روغن در مبرد، استفاده از یک هیتر در محفظهی روغن ضروری است. هیتر روغن به منظور جلوگیری از حل شدن بیشازحد مبرد در روغن در حالت سکون طراحی شده است، و زمانی که کمپرسورخاموش است؛ باید روشن باشد. این گرمکن به شکل یک وسیلهی گرمایشی لولهای میباشد و سوکتی که گرمکن روغن به آن متصل میشود، یا به شکل شیار بوده و یا به صورت حفرهای میباشد که مستقیماً در داخل بدنه ماشینکاری شده است.

محل قرارگیری گرمکن روغن

گرمکن روغن

از هیتر روغن باید تحت شرایط زیر و زمانی که کمپرسور خاموش است، استفاده شود:

- زمانی که کمپرسور در خارج از ساختمان نصب شده است (در صورت نیاز، جداکنندهی روغن باید عایق شود)؛

- زمانی که عملیات در حالت سکون انجام میشود؛

- زمانی که مقدار مبرد شارژشده زیاد باشد؛

- زمانی که احتمال تقطیر مبرد در کمپرسور وجود داشته باشد. در طی عملیات در حالت سکون، بیشترین دمای مدار مبرد باید در قسمت کارتر کمپرسور اتفاق بیفتد.

نکته: برای شارژ روغن داخل کمپرسور، تمامی قسمتهای مدار از قبیل: کمپرسور و نواحی ایزولهشده توسط شیرها در هر دو سمت مکش و دهش باید ابتدا کاملا تخلیه شوند. فشار خلاء مورد نیاز حداقل برابر با 1.5 میلیبار خواهد بود (از پمپ خلاء ایزوله استفاده شود). در صورت نیاز، این عملیات باید چند مرتبه تکرار شود. پس از تخلیهی کامل سیستم، روغن در کمپرسور شارژ شده و هیتر روغن روشن میشود.

نکته: بسته به نوع کمپرسور، تعداد یک یا دو سایتگلس برای بررسی سطح روغن روی دستگاه تعبیه شده است. در مدلهایی که دو سایتگلس دارند، آن سایتگلس که در بالا قرار دارد؛ مقدار بهینه برای عملکرد صحیح کمپرسور را نشان میدهد و آن سایتگلس که در پائین قرار دارد، حداقل سطح روغن که کمپرسور میتواند با آن کار کند را نمایش میدهد.

نمایش دمای روغن

بطور طبیعی با بررسی دمای روغن در دهش میتوان مستقیماً بر عملیات روانکاری نظارت داشت. عدم انجام صحیح عملیات روانکاری منجر به افزایش این دما میشود. علاوه بر این، یک سنسور دما (برای ماژول INT 69 SNY به صورت استاندارد) نیز برای نمایش دمای روغن تعبیه شده است. در مواقعی که از این قطعه استفاده نمیشود، ضروری است که در خط دهش از یک ترموستات محافظ استفاده شود تا زمانی که دما به 120 درجهی سانتیگراد میرسد، کمپرسور را خاموش کند.

نکته: تمیز بودن فیلتر روغن و عملکرد کمپرسور در محدودهی مجاز عملیاتی خود؛ دو عاملی هستند که باعث گردش صحیح روغن در مدار میشوند.

نکته: کمپرسور نمیتواند با فیلتر آلوده، بیش از 20 ثانیه خارج از محدودهی عملیاتی خود کار کند. بعد از گذشت این مدت زمان، باید سیستم حفاظتی فعال شود و کمپرسور را متوقف کند.

کنترل جریان روغن

در کمپرسورهای ES3، یک کیت سوئیچ جریان بر چگونگی گردش روغن در کمپرسور نظارت دارد. این قطعه، یک عامل کنترلی دینامیکی است، که صرفنظر از مقدار روغنی که در کارتر وجود دارد، مقدار جریان مؤثر آن را در مدار تعبیهشده در بدنهی کمپرسور نمایش میدهد. سوئیچ جریان روغن از نوع "اتصال الکتریکی باز" میباشد، اما شرایط صحیح عملیاتی به این صورت است که، در حین کار کمپرسور، روغن عبوری از این سوئیچ؛ تماس الکتریکی را قطع میکند.

نکته: در کمپرسورهای ES3، دمای موتور و روغن توسط سنسورهای PTC نمایش داده میشوند. سنسور دمای روغن به صورت سری به زنجیرهی ترمیستورهای درون موتور الکتریکی متصل گردیده است.

شناسایی و عیب یابی سیستم روانکاری

اصلیترین ایرادات و اختلالات مربوط به سیستم روانکاری این کمپرسورها و همچنین تجهیزات حفاظتی مربوط به هرکدام در جدول زیر ارائه شده اند.

|

نوع خطا |

تجهیزات حفاظتی مربوطه |

ضرورت بررسی و عیبیابی |

|

کاهش فشار تفاضلی HP/LP |

سوئیچ فشار تفاضلی HP/LP (قطع اتصال در حداقل فشار 4 بار) |

به منظور اطمینان یافتن از گردش روغن کافی در سیستم |

|

دمای بالای روغن در قسمت دهش |

سرمایش مضاعف (تزریق مایع/ سرد کردن روغن با استفاده از مبدل حرارتی) |

به منظور افزایش طول عمر مفید بیرینگها |

|

عملکرد نامناسب سیستم روانکاری |

سنسور دمای گاز در دهش (قطع اتصال در 120 درجهی سانتیگراد) |

به منظور حفاظت از کمپرسور در شرایطی که عملکرد سیستم روانکاری با اختلال مواجه است |

|

افت فشار بسیار زیاد در فیلتر روغن |

سوئیچ فشار تفاضلی ( قطع اتصال در فشار 1.5و یا 3.5 بار) |

به منظور اطمینان از تمیز بودن فیلتر روغن |